ユーザーインタビュー

国立研究開発法人 海上・港湾・航空技術研究所

海上技術安全研究所

海洋先端技術系 再生エネルギー研究グループ

羽田絢様

ネットなどで色々情報を集め、ニンジャボットは私どものニーズに対して問題のない製品と判断しました

海上技術安全研究所とご自身のお仕事について

海上技術安全研究所は、国立研究開発法人海上・港湾・航空技術研究所を構成する一研究機関です。海上交通の安全および効率の向上のための技術や、海洋資源および海洋空間の有効利用のための技術、海洋環境保全のための技術に関する研究を包括的に実施しています。

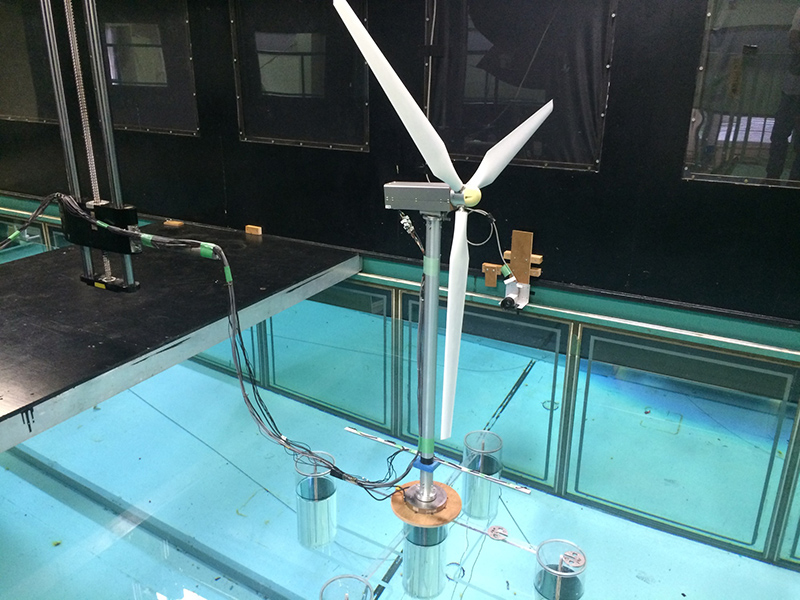

私が所属するのは、海洋先端技術系の再生エネルギー研究グループという部署です。洋上での再生可能エネルギー利用は、新エネルギー利用の機運と海洋空間の有効活用から幅広く研究が実施されている分野で、その中でも浮体式風力発電は日本での高い発電ポテンシャルが期待されており、現在実証事業も盛んに行われています。私は、所内で模型実験や数値解析を通じて浮体式の風力発電施設に関する研究に参加しています。

なお、風力発電の洋上への展開は、1.有効設置面積の多さ、2.風の条件が良い(障害物が少なく乱れが少ない)などの理由で広まっています。欧州では支持構造物を固定した「着床式」の風車が一般的ですが、これは水深の増加とともにコストも増加します。日本近海は比較的大水深であり、着床式を適用するよりも支持構造物を浮体で構成する浮体式を導入する方が最終的なコスト減につながると目されています。

3Dプリンターに出会ったきっかけ

私は模型製作が趣味なので、3Dプリンターについては模型方面で活用され始めたころから認知していました。最初期は敷居の高さからあまり関心がなかったのですが、ブログや雑誌記事などでかなり精度が向上したことを知り、これは業務にも活用できるのではないかと注目しました。

3Dプリンターの利用用途

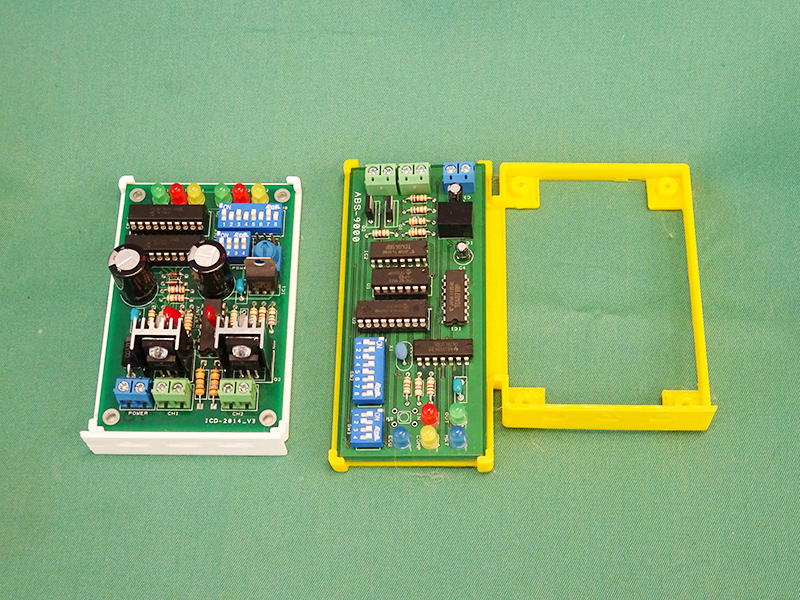

3Dプリンターの利用用途ですが、主に模型試験におけるジグ製作に利用しました。私が担当する模型試験では、水槽に浮かべた浮体式風車の模型に波や風を当てて、その挙動を調査します。その際、センサーを模型などに設置するのですが、試験ごとに異なる模型を使用することもあるため、同じジグを使い回すことが困難です。そこで、自由度の高い3Dプリンターを活用しています。以下に具体的な事例を示します。

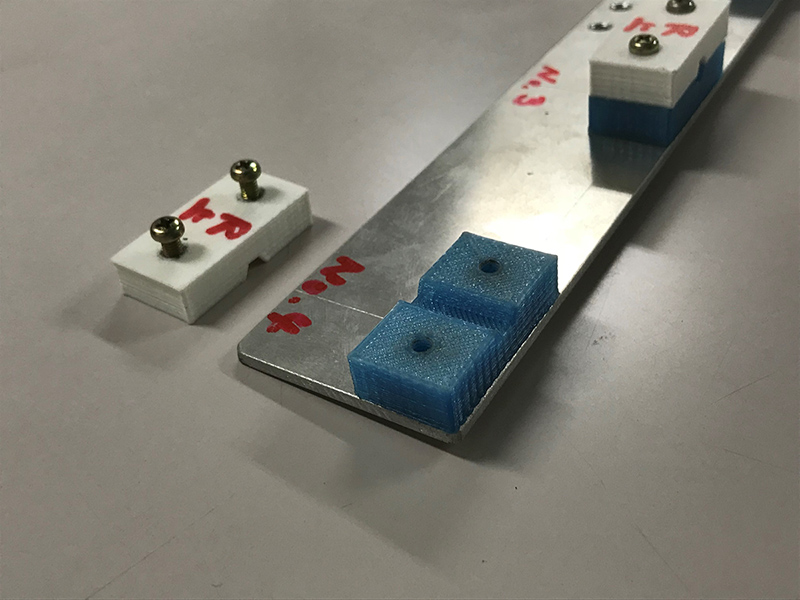

1.ピトー管の固定ジグ製作

風速のベクトルを計測するピトー管を固定するためのジグを作成しました。ピトー管は風速のX、Y、Z、3成分を計測するため、取り付け角度の精度が計測精度に直結します。加えて、使用したピトー管は6角形の軸であるために固定方法に工夫が必要でした。これを改善するため、軸の形状を合わせた固定ジグを作成しました。これにより、ピトー管を容易に所定位置に固着可能となりました。

(風速の3次元ベクトルを測るので、取り付け向きが重要だが、六角形なので対応しにくい)

(隙間が六角形になるような冶具を作成(白い部品と青い部品が治具))

2.画像計測用マーカの固定ジグ製作

2次元運動を計測するための画像計測システムを利用する際に3Dプリンターを使用しました。浮体式風車模型と読み取り用のマーカが取り付けられたLアングルを接続するジグを作成しました。模型に直接取付ける部材であるため軽量化が要請され、3Dプリンターによりジグを軽く作成できるメリットは大きいです。また、試験毎に異なる模型を扱うことが多いため、それぞれに適切な形状のジグを作成可能な点は有効です。

(風車模型の円柱とLアングルをつなぐ冶具)

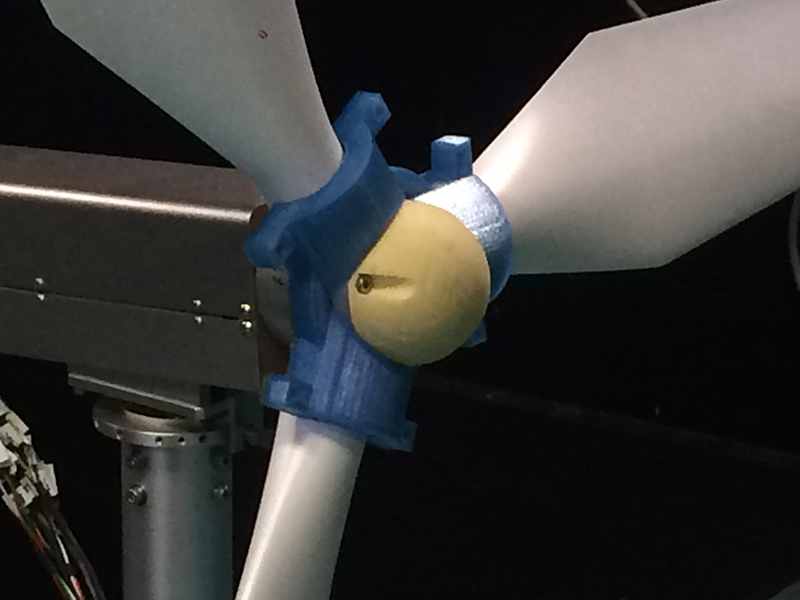

3.模型の振動抑制ジグ製作

模型の仕様上不可避な振動が、試験結果に与える影響を確認するためのジグを作成しました。当時使用した模型は、制御可能な可動機構を有していたのですが、機構の関係上バックラッシュが発生していました。模型全体を強制的に動かす試験では、このバックラッシュによる意図しない微小振動が試験結果に影響を与える可能性があると思い、確認試験を提案しました。可動部を固定するジグを、試験を提案した当日中に設計、出力し、翌日の確認試験に用いました。その結果、この振動が試験結果に与える影響は、ほぼないことが確認できました。これは、3Dプリンターを導入しなければ即座には解決できなかった事例です。

(風車模型の振動を抑制する冶具)

ニンジャボットを選んだ理由

選んだ理由は、まずは国内製だということです。初めて導入するものでしたから、サポートなどを考えると外国製だと難があると考えました。ネットなどで色々情報を集め、私どものニーズに対して問題のない製品と判断しました。

ソフトウェアについて

ソフトウェアに関して、CADはライノセラスを使っています。スライサーはCURAを使っています。

素材について

使っている素材ですが、PLAがメインです。使用事例も多く、十分な剛性を有しており、出力時のクセも少ないので気に入っています。ABSなどの他の素材も試しましたが、PLAほどうまくいきませんでした。

3Dプリンターに改善を希望する点

3Dプリンターに改善を希望する点ですが、ハード的には特に不満はないのですが、素材ごとに3Dプリンターの設定や使い方が変わるのが難点だと感じています。素材ごとの設定方法などをシートかなにかにまとめて、情報提供してもらえると助かります。また、冬にプリントする時は室内の温度も影響します。そういうことも含めて3Dプリンティングのティップスなどをまとめてもらえるといいと思います。

3Dプリンターの造形スピードについてですが、購入前からそういうものだという認識でしたので、特に不満はありません。ただし、速くなるというのであれば、より望ましいと考えます。

また、3Dプリンターの出力品を浮体模型として直接使用したこともありますが、模型が小型であったことと、出力品へ水が浸透したことにより、模型全体の自重と浮力のバランスが崩れ、試験がうまく実行できなかったという結果になりました。水中で使うには問題があります。PET系の素材なども試しましたが、水を吸ってしまってうまくいきませんでした。

3Dプリンターが変える社会

3Dプリンターの性能が向上し、家庭や職場に一般的に普及すると、流通の概念が変わる可能性があると思います。例えば、スマホケースが欲しい場合、今でしたら店に買いにゆくか、ネットで注文して配達してもらうしかありません。しかし、3Dプリンターが普及すれば、スマホケースの3Dモデルをダウンロードして、自分で出力することが可能になります。もちろん今でもそのようにする人はいると思いますが、将来的にはそうするのが普通の世の中になると思っています。そうなると、世の中の流通は今とは全く異なるものになるでしょうし、もしかしたら船舶など、私達のフィールドにも直接影響があるかもしれません。ただし、そのようなことが実現するまでには、あと30年くらいはかかるかもしれませんが。

これから3Dプリンターの導入を検討される方へのアドバイス

これから3Dプリンターの導入を検討される方へのアドバイスですが、とりあえず興味があれば始められるといいと思います。何か大変なことをしなければいけないということもありませんので、作りたいものがあれば、とりあえず導入されるといいでしょう。