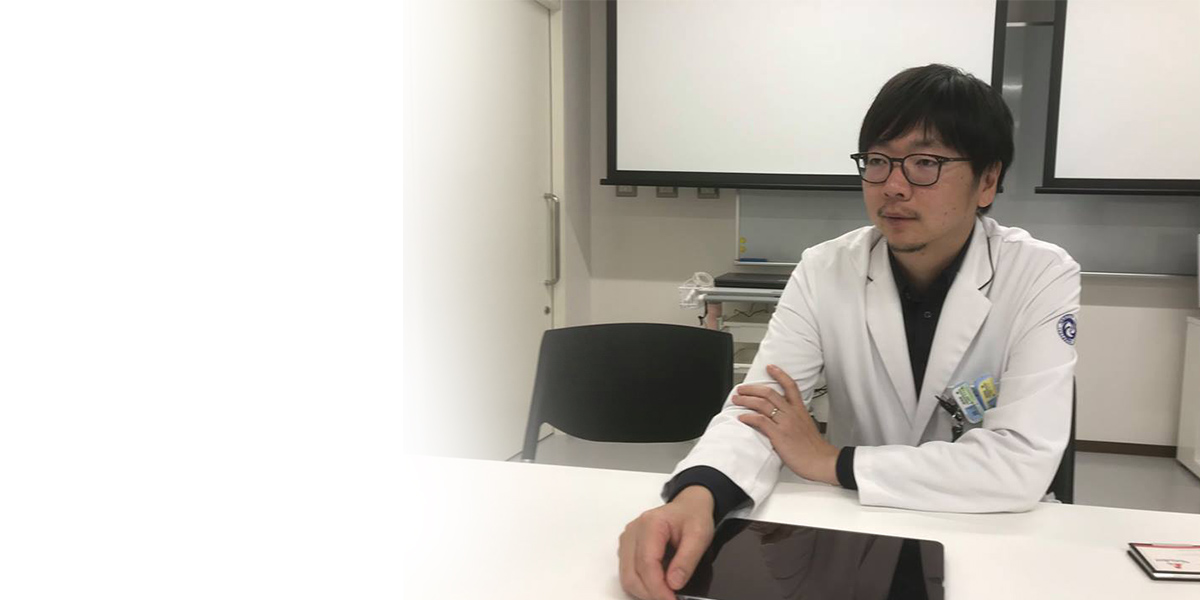

ユーザーインタビュー

おおしま眼科 大島智晃先生

電子工学の世界でいうところのカット・アンド・トライに

躊躇いがないというのが最大の利点です。

ご自身のお仕事について

私は藤沢市内で眼科クリニックを開業している医師です。診療所ビルの一角で眼科診療を行っています。

クリニック以外では赤十字の仕事や医療法人の理事もしています。

日々の診療以外に開業後も学会での発表や論文を書いています。眼科学と工学の接点になる部分の研究が主です。例を挙げれば、フーリエ変換を利用した画像解析や、数値流体力学を応用した研究があります。

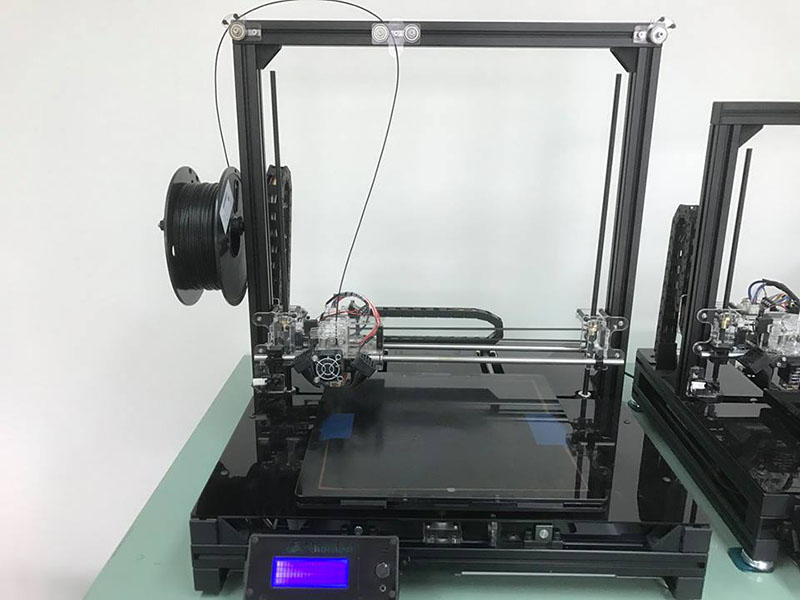

3Dプリンターに出会ったきっかけ

私が3Dプリンターに出会ったきっかけですが、4-5年前に辻堂のショッピングモールで偶然見かけたことです。ショッピングモールの中のある店舗が、3Dプリンターのデモンストレーションを行っていたのです。

3Dプリンターが展示され、使える人がいたら使って下さいという感じでした。

その時はまだ3D CADも使ったことがなく、とりあえず個人的に3Dプリンターについてはそれで終わりでした。3Dプリンターの原理についてはわかりましたが、それを使って何かをしようという風にはなりませんでした。

ただ、3Dプリンターに対する興味はその後も持ち続けていました。

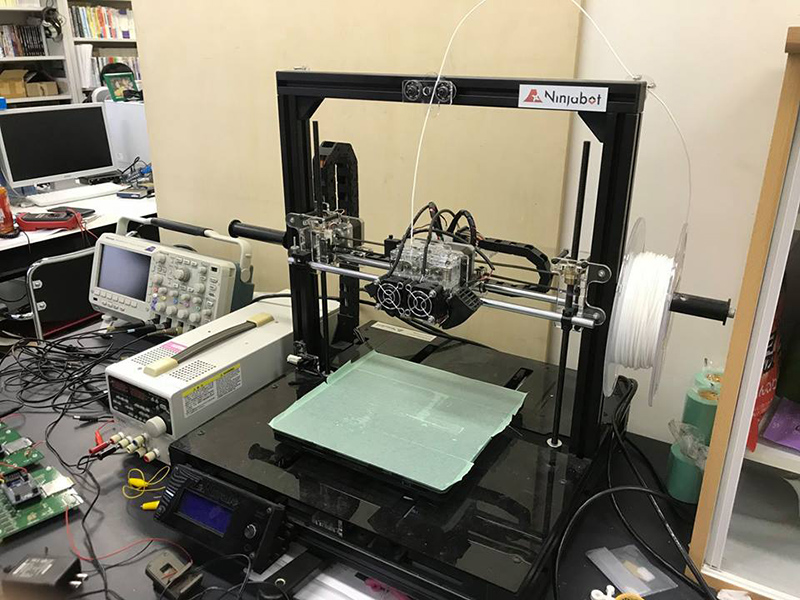

その後、インターネットで3Dプリンターについての情報を集める中、たまたまニンジャボットのホームページを見つけました。

ホームページを見るとショールームもあると書いてある。製品が見られるというので、実際に見に行きました。

製品のデモを見せてもらい、サンプルを出力してもらいました。強度などを確認して、色々なものに使えそうだと思いました。

3Dプリンターを導入した理由

私が3Dプリンターを導入した理由ですが、最大の理由は「色々な事に使えそうだな」といった漠然としたものです。

特に事前に特定の使用法を想定していたわけではありません。とりあえず使ってみて、何ができるのか確かめながら考えるといった、ある意味場当たり的な考えでした。

プラスチック製の小型の部品の修理などにも使えそうだとは考えていましたが、純粋な好奇心というのが正直なところです。

3Dプリンターを導入して、まずはデータをとることから始めました。色々なデータを集め、どういうモノがどういう条件のもとで作れるのか、試行錯誤しました。

ニンジャボットを選んだ理由

ニンジャボットを選んだ理由ですが、まずはショールームで実際の製品が見られたことと、ショールームで3Dプリンターに関する情報が色々と公開されていたことです。

特に、3Dプリンターに関するネガティブな情報も公開されていました。「3Dプリンターで何でもできます」みたいなことは謳ってなく、3Dプリンターには限界があることがしっかりと説明されている。

設定などを調整する事で、できることとできないことも自分で確認できる。であれば、実際に3Dプリンターを買って自分でやってみようと思いました。

また、サポートがしっかりしていそうで、色々と相談に乗ってもらえそうだったこともニンジャボットを選んだ理由です。

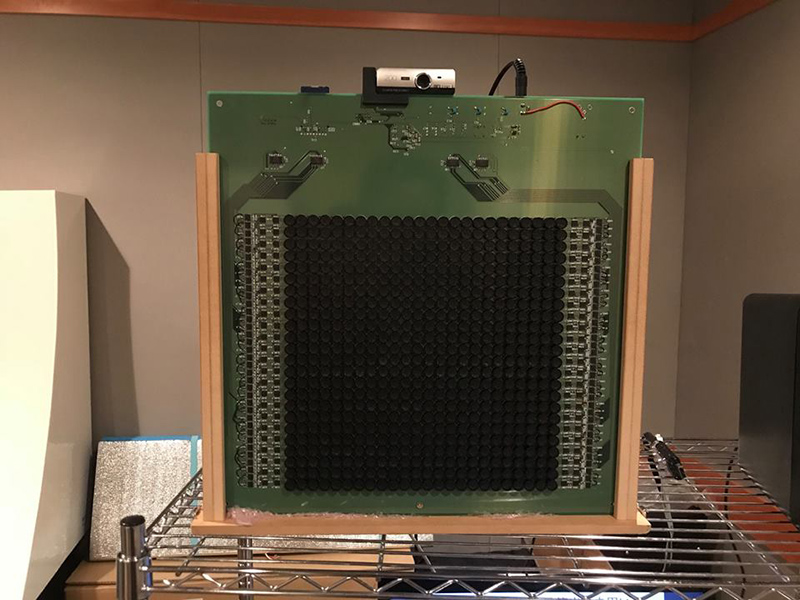

3Dプリンターで作ったモノ

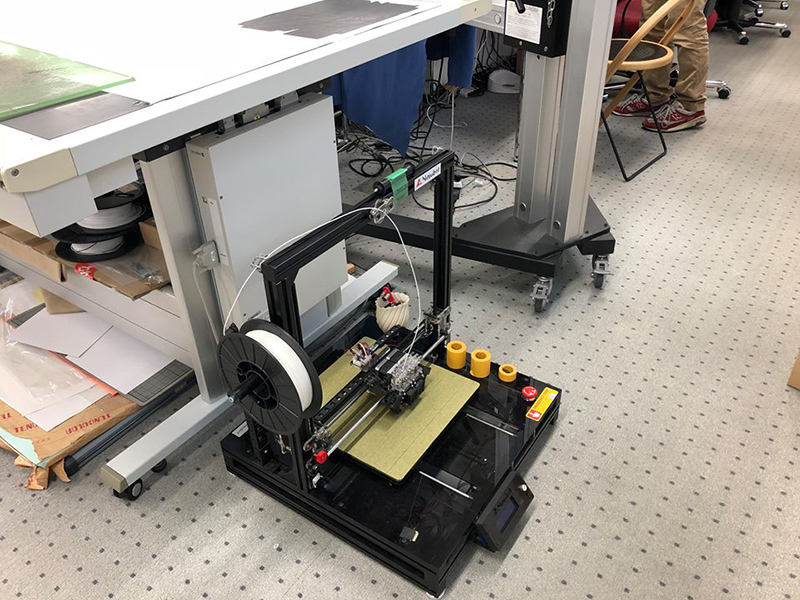

試行錯誤の末、何とか3Dプリンターでモノが作れるようになったころ、最初に作ったのがバイクの部品です。

クリニックに勤めていたスタッフがバイクのレースをしていて、エンジンの点火時期調整装置が作れないかと私に相談してきたのです。

バイクの4サイクルエンジンは点火時期を調整することで性能が大きく変わります。そのための部品の土台を3Dプリンターで製造しました。

また、自分のバイク用の無線機やドライブレコーダーの設置用ケース、スマートフォンのホルダーなども3Dプリンターで製造しました。

3Dプリンターで作った点火時期調整装置用カバー

3Dプリンターを導入して得られたメリット

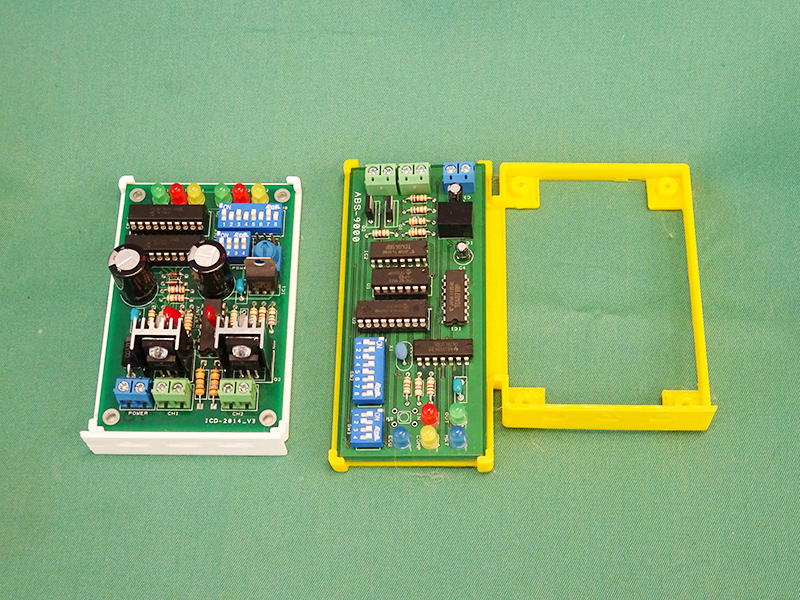

自分はバイクと電子工作が趣味です。何かを製作しても、今までであれば既製品の金属ケースを購入し、必要に応じて穴開け加工などをして使うしかありませんでした。

プラスチックケースの場合でも同様です。これは非常に手間のかかる作業で、見た目を美しく作るのは至難の技です。

しかし、3Dプリンターはその作業をなくしてくれました。何かを作ろうとするとき、その回路量がどの程度になるのか、スイッチやボリュームなどをいくつ付けるのか、表示は何を使うのか、それらの大きさや配置は等々。

それらを全て見積もってからケースを購入する必要があります。そして穴を開ける作業と平行して、回路をケース内に収まる大きさに作らなければなりません。

しかし、3Dプリンターを導入してからは先ず回路を作ってしまいます。出来上がってしまった物に合わせて箱や架台を用意すれば良いのです。回路の大きさや形状への制限が少なくなります。

特にバイク用の部品を作るときは取り付け場所に収まる大きさにさえ作っておけば、後はどうにでもなります。

電子工学の世界でいうところのカット・アンド・トライに躊躇いがないというのが最大の利点です。

作ってみて修正点が見つかれば3D CADに修正をかけて再度作成すれば良いのです。何度作り直しても構わない。これは最大のメリットです。

一方で問題点もあります。出来上がった物の強度が十分に得られないことと、経年変化に弱いことを理解しておく必要があります。

しかし、強度が弱く、破損しやすかったとしてもパソコンに残したデータで何時でも同じ物が作れます。

交換修理が簡単にできるので、破損や経年変化の問題は十分に軽減出来ています。

3Dプリンターが抱える課題

3Dプリンターが抱える課題ですが、何といっても導入のハードルが高すぎます。ひとまず動かしてみようということが出来ません。

しかも購入した後もあらゆる準備が必要です。3D CADに始まり、スライサーやプリントプログラムも必要です。

好みの物を自由に使えると言えば聞こえが良いですが、ダウンロードを含めて、自分で用意しなければならないものが多すぎます。最初の試作をするまでに、私も相当の試行錯誤を余儀なくされました。

昭和の時代のオーディオには視聴用レコードやカセットが付いていました。ユーザーが全くの素人で、しかも何の準備もなくても、製品だけ購入すればその場からその製品を楽しむことが出来ました。

3Dプリンターにも同じような発想が必要だと思います。

例えば、ユーザーはパソコンだけ用意して、フィラメントなどの必要なものがすべて同梱されたセットになっている。サンプルの3Dモデルをクリックするとただちにプリントが始まるといったくらい簡単にならないとダメでしょう。

今の3Dプリンターは、「使い方がわかる人だけ買って下さい。わからない人は買わないで下さい」の状態になっています。

また、造形精度や強度にも問題があります。3Dプリンターで作ったモノは、現状では「形をまねた試作品」の領域を出ません。

フィラメントを適切に選定すればある程度の強度は得られますが、実際の製品に応用するには経年変化の問題を克服する必要があります。

出来上がった物モノを屋外で使うと徐々に変形してきます。これは装置だけの問題では無く、フィラメントの成分との問題があるので解決は簡単ではないでしょう。

また、価格の問題も重要です。技術者の「おもちゃ」としては高すぎると思います。

確かに安価な製品も存在し、価格差が大きいことも事実です。問題なのはその価格差と製品の性能、使いやすさとの相関(理由)がユーザーに見えてこないことです。

これから3Dプリンターの導入を検討される方へのアドバイス

買ってから使い方を覚えれば良い、何とかなるさ、というのは危険です。一般的な理系の専門教育を受けた人であれば何とかなると思いますが、相談できる知人などが周りにいなく、しかも理系の経験がない人は熟慮が必要です。

ネットを調べれば色々な情報が得られますが、その情報が自分の購入した製品にそのまま利用できるとは限りません。

また、仮に同じ製品であっても、形成された作品が思う様な出来映えになるとは限りません。

実物に稼働している3Dプリンターを見たことがない人は、少なくともショールームに足を 運んで稼働状態を見て、形成された物を手にとって確認する必要があるでしょう。

いったいどの程度の精度であるのか、強度はどの程度なのか、また質感なども確認する必要があります。また、その作品を形成するのに必要な時間も確認しなければなりません。

実際、私は購入を決める前にサンプルの強度を確認するため「折り曲げる力をかけて強度を確認して良いか」とニンジャボットのショールームの担当者に聞いたりしました。

購入を検討している3Dプリンターのメーカーにショールームがなく、デモ機の稼働状態も見ることが出来ない場合は注意が必要です。

ネット上の他人の評価なんて全くあてになりません。自分と他人とでは求めているものが異なるし、感性にも相当な違いがあります。